سقف وافل (waffle slab)

معرفی سقف وافل

سقف وافل از نظر سازه ای ، نوعی المان بتن آرمه است که بیشترین کاربرد آن در اسکلت های بتنی میباشد و با تمهیداتی خاص میتوان در اسکلت فولادی نیز از این سقف استفاده کرد، نام این سقف به دلیل شباهت زیاد ظاهر مشبک آن به شیرینی وافل ، انتخاب گردیده است ؛ ظاهر زیبا و دکراتیو، مقاومت و ایمنی بالا، اجرای سریع و سبک بودن سقف ، از جمله مزایا و برتری های سقف وافل است .

تاریخچه سقف وافل

ایده و اجرای این سقف به زمان هخامنشیان و یونان باستان باز میگردد ، ( 2500 سال قبل ) طبق آثار به جا مانده از تخت جمشید و بنای آکروپولیس یونان ، میتوان این سقف را مشاهده نمود ؛

همچنین در تابلوی شام آخر نیز ، سقف وافل به عنوان یک سقف دکراتیو قابل مشاهده است:

کاربرد سقف وافل

این دال با توجه به سبکی و ممان اینرسی بالایی که دارد ، در طراحی دهانه هایی بلند و سقف هایی مرتفع با امکان ستون گذاری کم ، پاسخگو نیرو های وارده خواهد بود .

از این سقف میتوان در :

- نمایشگاه ها

- ساختمان های تجاری و اداری

- فرودگاه ها و ایستگاه های مترو و قطار

- سالن های کنفرانس ، سینما و امفی تئاتر

- ساختمان های مسکونی با دهانه هایی بلند

و… استفاده نمود .

ویژگی های سقف وافل

در سال های اخیر به علت ظاهر زیبا و سرعت بالای اجرا سقف وافل ، این سقف صرفه اقتصادی زیادی داشته و مورد توجه بسیاری از سازندگان و طراحان قرار گرفته است ؛

همانطور که میدانید بتن تحمل نیرو کششی در تار پایینی خود نداشته و عملا بتن زیر تار خنثی بی اثر است ، لذا با ابتکاری که در این سقف ایجاد شده ، قالب ها جای بتن زیر تار خنثی را گرفته و موجب صرفه جویی در مصرف بتن و همچنین کاهش بار مرده سازه میشوند و در نهایت پس از گیرش بتن سقف ، این قالب ها خارج میگردند و آماده استفاده برای سقف طبقه فوقانی خواهند بود .

این سقف دارای مقاطع T شکل میباشد که ممان اینرسی این مقطع در مقایسه با مقاطع مستطیل شکل ، بالا تر و بهینه تر است.

ضخامت این سقف در حدود 25 تا 50 سانتیمتر بوده و تا دهانه هایی بیش از 20 متر، در شرایطی خاص ، قابل کاربرد است .

انواع سقف های وافل

سقف های وافل از نظر عملکرد سازه ای و انتقال بار ، به دو نوع یک طرفه و دو طرفه تقسیم بندی میشوند :

- وافل یک طرفه:

انتقال بار در این سقف به صورت یک طرفه بوده و این عملکرد همانند سقف های تیرچه بلوک است که با جا نمایی تیرچه ها بر روی دو تیر و بتن ریزی آن ، دالی یک طرفه حاصل میگردد .

تفاوت وافل یک طرفه با تیرچه بلوک در این است که در تیرچه بلوک قالب های پلی استایرن ماندگار هستند اما در سقف وافل یک طرفه ، قالب ها خارج میشوند و مجدد قابل استفاده اند .

در این سقف با توجه به اینکه عملکردی یک طرفه وجود دارد ، طول دهانه ها نمیتواند بیش از 8 یا 9 متر باشد ؛

البته یک مزیت دافل یک طرفه آن است که آرماتور های سازه ای فقط در یک جهت قرار داده میشوند لذا وزن این سقف نسبت به دال دو طرفه کمتر است و در مصرف میلگرد صرفه جویی خواهد شد .

قالب هایی که در سقف وافل یک طرفه استفاده میشود مستطیلی بوده و تا بیش از 2 متر میتوانند طول داشته باشد .

- وافل دو طرفه:

این سقف مانند دال های بتنی دو طرفه عمل میکند به این شکل که آرماتور های تیرچه ها به صورت متعامد در هر دو جهت قرار گرفته و سپس بتن ریزی انجام میگردد .

در این سقف استحکام بالاتری خواهیم داشت و در نتیجه آن دهانه های بلند تری را میتوانیم داشته باشیم

همچنین این سقف به علت متعامد بودن آرماتور ها ، در برابر لرزش مقاومت بیشتری دارد و امکان خیز برداشتن در این سقف تحت بار های بهره برداری نسبت به وافل یک طرفه کمتر میباشد .

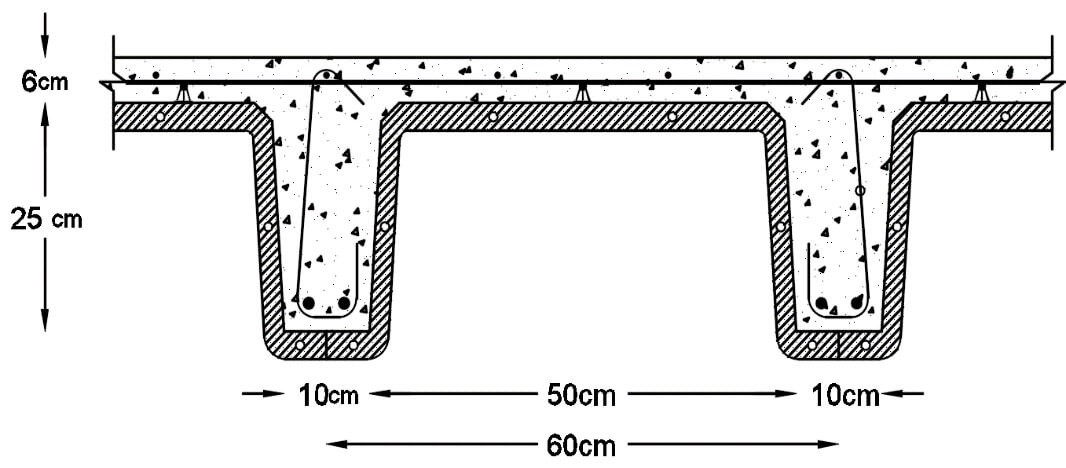

ابعاد قالب های وافل

به طور معمول ابعاد قالب های وافل یک طرفه با طول های 60 ، 70 ، 80 ، 140 ، 190 ، 240 و در ارتفاع 25 و 30 سانتیمتر قابل خرید هستند

و قالب های وافل دو طرفه در ابعاد 60 در 60 / 80 در 80 / 60 در 80 / 86 در 86 و 90 در 90 و در ارتفاع های 18 ، 25 ، 28 ، 30 ، 33 و 40 سانتیمتر قابل خرید هستند.

مزایای سقف وافل

- مدت زمان لازم جهت اجرای این سقف نسبت به یوبوت ، بابل دک و کوبیاکس کمتر میباشد .

- وزن این سقف در مقایسه با دال های توپر ، تیرچه بلوک ، عرشه فولادی و… کمتر میباشد .

- حجم فولاد و بتن مصرفی دلیل کاهش وزن نسبت به سقف های سنتی ، کاهش میابد .

- پیاده سازی این سقف و ایمنی آن بالا بوده و از انعطاف اجرایی خوبی برخوردار است

- قالب های این سقف چندین مرتبه قابل استفاده هستند و در صورت رفتار اصولی بیش از 50 بار میتوان از این قالب بهره برد

- نمای ایجاد شده توسط سقف های وافل زیبا و شکیل بوده و میتواند در طرح های معماری به صورت اکسپوز به کار برده شود

- ستون های میانی علی الخصوص در سالن ها ، حذف میگردد و میتوان از دهانه های بلند تری بهره برد

- به علت سبکی ، مقاومت بالایی در برابر زلزله دارد

معایب سقف وافل

- این سقف ها در برابر صوت ضعف دارند و باید هنگام اجرای سقف کاذب از عایق های صوتی استفاده کرد

- عملکرد این سقف در حریق نسبت به دال بتنی توپر ضعیف تر است

- استفاده از این قالب برای سطوح شیب دار دارای محدودیت است و عملا نمیتوان از آن استفاده نمود

- تیم اجرایی این سقف باید دارای مهارت و تجربه بیشتری باشند

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

سقف تیرچه بلوک

یکی از متداول ترین روش های ساخت سقف سازه ای ، اجرای سقف تیرچه بلوک است ، این سقف به دلیل سهولت اجرا و قیمت ارزان آن ، بسیار مورد توجه سازندگان و طراحان قرار گرفته است ، بلوک مصرفی میتواند از جنس سیمان ، سفال و یا پلی استایرن باشد که در اصلاح کارگاهی به آن یونولیت سقف نیز میگویند ، برای کاهش بار و سبک بودن سقف ، استفاده از بلوک پلی استایرن بیشترین کاربرد را دارد .

عملکرد سقف تیرچه بلوک

سقف تیرچه بلوک نوعی دال یک طرقه محسوب میگردد که به واسطه حذف بتن کششی توسط بلوک های پلی استایرن ، این سقف سبک تر شده و مقاطع T شکل ایجاد شده بار ها را به صورت یک طرفه به تیر های طرفین منتقل میکنند .

قابل ذکر است که: بتن در برابر کشش ضعیف است و معمولا از مقاومت بتن تحت نیرو کششی صرف نظر میکنند ؛ پس چه بهتر که بتوان این بتن اضافه را حذف نمود و در هزینه ها صرفه جویی کرد ؛

همچنین بلوک های استفاده شده نقش سازه ای نداشته و صرفا به عنوان پر کننده های ماندگار استفاده میگردند ، پس چه بهتر که این بلوک ها از جنس پلی استایرن بوده و نسبت به بلوک سیمانی سبک تر باشند .

بعد از قرار دادن تیرچه ها ، بلوک ها و انجام عملیات بتن ریزی ، وزن اولیه سقف توسط شمغ های موقت نگهداشته میشود و پس از گیرش بتن و حصول مقاومت لازم مطابق با شرایط محیطی ، شمع ها برداشته شده و بار توسط تیرچه ها به تیر های اصلی سازه منتقل میگردد .

اجزای سقف تیرچه بلوک

- تیرچه :

تیرچه یک عضو سازه ای است که نقش انتقال بار ها از سقف به تیر اصلی را برعهده دارد که این بار ها شامل بار خود تیرچه ، بلوک ، وزن افراد ، بتن درجا ،دیگر تجهیزات و در نهایت کف سازی است؛

تیرچه ها در دو نوع بتنی و فلزی با جان باز ( تیرچه کرومیت ) تولید میگردند ، تیرچه های بتنی نیز خود به دو نوع خرپایی و پیش تنیده تقسیم بندی میشوند :

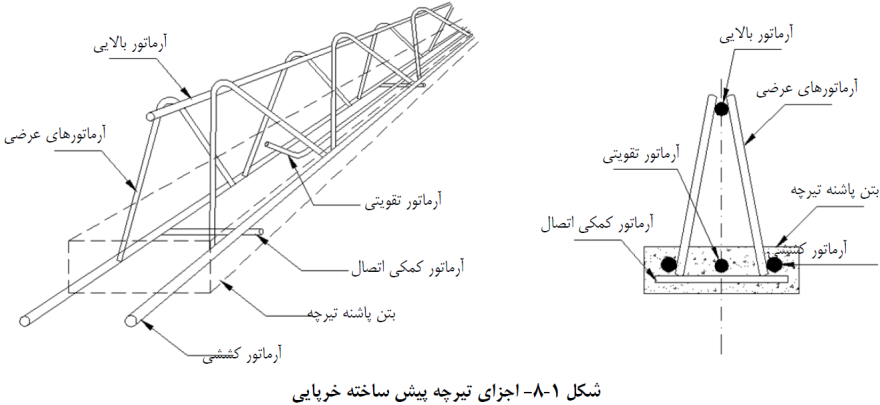

- تیرچه بتنی خرپایی :

پرکاربرد ترین نوع تیرچه ، تیرچه های پیش ساخته بتنی است ، این تیرچه ها متشکل از فولاد و بتن هستند و آرایش میلگرد های طولی به این شکل است که معمولا یک میلگرد فشاری در قسمت فوقانی و دو میلگرد کششی در قسمت پاشنه تیرچه قرار داده میشود و این دو میلگرد توسط میلگرد های برشی زیگزاگ به یکدیگر متصل میشوند و تیرچه بتنی شکل میگیرد اجزای تشکیل دهنده تیرچه بتنی خرپایی را در شکل زیر میتوانید مشاهده بفرمایید :

- تیرچه بتنی پیش تنیده :

این تیرچه های پیش ساخته امکان اجرای دهانه های بلند تری را فراهم میسازند و هزینه خرید تیرچه تا 50 درصد میتواند کاهش داده شود ، نیرو فشاری ای که تحت عنوان پیش تنیدگی به تیرچه وارد میشود مانع ترک خوردگی در بتن خواهد شد و همچنین در دهانه های زیر 4 متر نیازی به شمع گذاری در زیر قالب ها نیست و در دهانه های بالای 4 متر یک ردیف شمع کافی خواهد بود ؛

قابل ذکر است که نیرو پیش تنیدگی باید در حدی باشد که تیرچه ها هنگام حمل نقل به محل پروژه ، جا نمایی در سقف ، بتن ریزی سقف و در نهایت تحت اثر بار های بهره برداری دچار ترک نشوند .

برای ایجاد پیوستگی بین تیرچه و بتن درجا ، سطح تیرچه های پیش تنیده باید زبر باشد و جهت سهولت در حمل و نقل تیرچه ها از میلگرد های عرضی U برعکس به عنوان دسته استفاده میشود :

از تیرچه بتنی پیش تنیده میتوان در اسکلت فلزی نیز استفاده کرد به این نحو که در قسمت انتهایی تیرچه یک ناودانی قرار داده میشود تا بتواند به تیر اسکلت جوش داده شود:

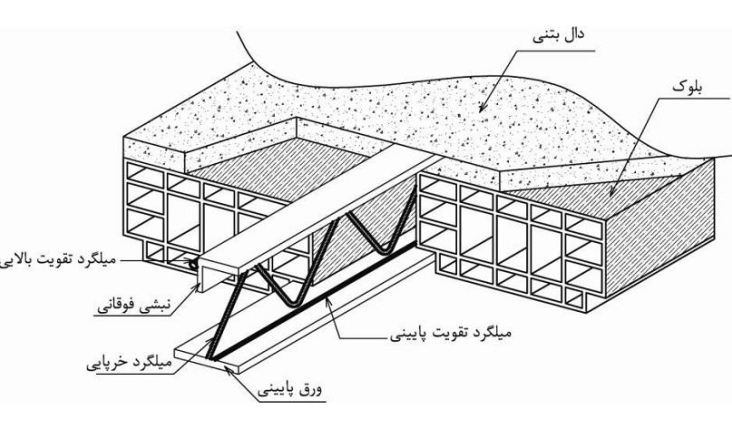

- تیرچه فلزی با جان باز ( تیرچه کرومیت ) :

تیرچه فولادی با جان باز ، المان سازه ای پیش ساخته برای سقف است که معمولا متشکل از یک ورق تحتانی و یک نبشی فوقانی است و توسط میلگرد زیگزاگ این دو سطح به یکدیگر متصل میشوند و در صورت نیاز از میلگرد تقویتی تحتانی نیز استفاده میشود.

از این تیرچه غالبا در اسکلت فلزی استفاده میشود.

- بلوک ها:

بلوک ها عضوی غیر سازه ای سقف هستند که صرفا به عنوان قالب های ماندگار که پر کننده فضای سقف هستند ، استفاده میشوند ، مقاومت این بلوک ها باید در حدی باشد که در عبور کارگران و بتن ریزی ، دچار شکست نشوند.

- میلگرد جمع شدگی یا حرارتی :

جهت جلوگیری از ایجاد ترک در بتن درجا به علت تنش های حرارتی و جمع شدگی هنگام گیرش بتن ، از میلگرد هایی تحت عنوان میلگرد جمع شدگی یا حرارتی استفاده میشود ، این میلگرد ها در دو جهت عمود بر هم بر روی سقف اجرا میگردند و در برابر انبساط و انقباض از بتن محافظت کرده و عرض ترک ها را کاهش میدهد ؛

حداقل قطر این میلگرد ها طبق نشریه 94 ، برابر است با 5 میلیمتر برای میلگرد های نرم و4 میلیمتر برای میلگرد های پرمقاومت .

معمولا از میلگرد های ساده برای این موضوع استفاده میگردد ، زیرا هدف استفاده از میلگرد آجدار آن است که این میلگرد با بتن درگیر شده و تحت نیرو های وارده جاری شود ، از آنجایی که تنش هایی ناشی از حرارت آنقدر بالا نیست ، لذا لزومی به استفاده از میلگرد آج دار و افزایش هزینه نمیباشد .

- بتن ریزی دال پوششی:

پس از انجام تمامی مراحل قالب بندی و اجرای شمع ها ، جا نمایی تیرچه ها و بلوک ها ، اجرای میلگرد ادکا ، اجرای میلگرد ممان منفی ، اجرای کلاف های میانی و اجرای میلگرد های حرارتی ؛ نوبت به بتن ریزی سقف است تا سطح مقطع T شکل تیرچه ها شکل بگیرد .

مزایا سقف تیرچه بلوک :

- حذف بتن ناحیه کششی و کاهش بار مرده ساختمان

- کاهش مصرف بتن و میلگرد در هزینه های ساخت

- اجرای ساده و سریع بدون نیاز به قالب بند حرفه ای

- عایق مناسب صوتی و حرارتی

معایب سقف تیرچه بلوک :

- بلوک پلی استایرن در برابر حریق واکنشی سریع داشته و موجب انتشار حریق و گاز های سمی میگردد

- امکان اجرای دهانه های بیش از 8 متر در تیرچه های متداول وجود ندارد

- عدم امکان نظارت در ساخت تیرچه های پیش ساخته

- در صورت استفاده از بلوک های سیمانی و سفالی بار مرده سقف افزایش زیادی میابد

- در حمل نقل این تیرچه ها امکان شکستن و یا آسیب به پاشنه بتنی آنها وجود دارد

سقف کوبیاکس (Cobiax Slab)

تا به حال به ساختار استخوان پرندگان فکر کردید ؟ علت سبک بال بودن پرندگان و در عین حال قوی بودن بال های آنها ساختار استخوان بندی شان است که داخل استخوان حفره بندی شده و قشای بیرون آن مستحکم است ، ایده اولیه سقف های کوبیاکس نیز از بافت استخوان پرندگان گرفته شده است.

سقف کوبیاکس چیست؟

سقف کوبیاکس یک سقف محبوب و مدرن است که از گروهِ سقف های مجوف با قالب های ماندگار محسوب میگردد ؛ عملکرد و اجرای این سقف همانند دال های دوطرفه است و بار های وارد بر سقف توسط عملکرد باربری 2 محوره ، به تیر های اصلی منتقل میگردد ، تفاوت اصلی این سقف با دال بتن آرمه این است که درون هسته مرکزی سقف کوبیاکس توخالی بوده و توسط المان های کوبیاکس پر و سبک سازی میشود . و از آنجا که این بتن مرکزی کاربرد سازه ای ندارد ، سقف کوبیاکس موجب صرفه جویی اقتصادی ، سبک سازی و در نتیجه مقاومت بیشتر سازه در برابر زلزله میشود .

سقف های کوبیاکس دو نوع ماژول دارند : گوی های تخت ( Slim line ) و گوی های کروی ( Eco Line ) که جنس این ماژول ها از پلی اتیلن بازیافتی یا پلی پروپیلن است ؛ ابعاد و ویژگی این ماژول ها به شرح زیر است :

- ماژول نوع تخت ( Slim Line )

این ماژول ها هنگامی استفاده میشوند که هدف اجرای سقف با ضخامت کم باشد ؛ ارتفاع قفسه ها در این حالت بین 10 تا 22 سانتیمتر میباشد و ضخامت تمام شده دال بتنی نیز در حدود 30 تا 35 سانتی متر است .

- ماژول نوع کروی ( Eco Line )

این ماژول ها هنگامی که هدف اجرای دهانه های بلند بتنی باشد مورد استفاده قرار میگیرند و ارتفاع قفسه ها 18 تا 45 سانتیمتر بوده و ضخامت تمام شده دال بتنی نیز در حدود 35 تا 60 سانتیمتر است .

قابل ذکر است است که این ماژول ها معمولا شامل 7 عدد گوی کوبیاکس هستند و طولی در حدود 2 الی 3 متر دارند که بستگی به برند تولید کننده آن دارد.

اجزای تشکیل دهنده این سقف عبارت اند از :

- ماژول های قفسه ای ( گوی توخالی که داخل خرپا های فولادی نوع AII قرار گرفته اند )

- شبکه مش تحتانی و فوقانی ( مدول های قفسه ای میان این دو شبکه قرار میگیرند )

- بتن ( توسط باکت ، پمپ بتن و… این بتن ریزی انجام میگردد )

ماژول های کوبیاکس

مراحل اجرای سقف کوبیاکس

- قالب بندی زیر کار و نصب پایه های اطمینان مطابق با مبحث نهم مقررات ملی ساختمان

- اجرای آرماتور بندی شبکه تحتانی به همراه رعایت اسپیسر گذاری جهت ایجاد کاور بتن

- جا نمایی ماژول های کوبیاکس و کنترل اتصال آنها به یکدیگر و به شبکه آرماتور تحتانی

- اجرای شبکه آرماتور بندی فوقانی

- بتن ریزی سقف به همراه ویبره و کنترل اسلامپ مطابق با نقشه های اجرایی و عمل آوری بتن

- برداشت پایه های اطمینان و قالب های تحتانی

سقف کوبیاکس

بتن ریزی مرحله اول و ویبره همزمان آن

سقف های کوبیاکس نوعی دال تخت محسوب میشوند و طبق آیین نامه لرزه ای 2800 ، تنها مجاز هستیم تا 3 طبقه از این سقف ها استفاده کنیم ، در صورتی که تعداد طبقات تا 15 طبقه افزایش یابد ، ملزم به طراحی و اجرای دیوار برشی بتن مسلح هستیم .

نکات اجرایی :

- ضخامت بتن دال در اطراف گوی ها حداقل 5 سانتیمتر است .

- محل باز شو ها و داکت های تاسیساتی بر روی دال باید مشخص، ارماتور بندی و قالب بندی شود .

- برای پر شدن زیر گوی ها از بتن ، باید از روان کننده استفاده نمود و همچنین بتن استفاده شده باید دارای اسلامپی بین 100 الی 120 میلیمتر باشد .

- دقت کنید که ماژول ها به درستی به سفره آرماتور پایینی بسته شوند و همچنین خرپای ماژول ها سالم و یکپارچه باشند ، تا هنگام بتن ریزی توپ های کوبیاکس در بتن معلق نشوند .

- اطراف ستون ها و دیوار های برشی که احتمال ردخداد برش پانچ وجود دارد ، دال باید به صورت توپر و بدون گوی کوبیاکس اجرا شود .

مزایای سقف کوبیاکس

- کاهش مصرف بتن در سقف .

- سبک سازی سازه و کاهش ستون گذاری ها تا 45 درصد و کاهش ضخامت دیوار برشی .

- افزایش سرعت اجرا .

- حذف آویز تیر ها و در نتیجه کاهش هزینه اجرای تاسیسات .

- امکان اجرای کنسول های بلند تا 6 متر طول .

- کاهش بار های وارده بر فونداسیون تا 30 درصد و در نتیجه طراحی و اجرای پی اقتصادی تر خواهد بود.

- مقاومت بالا در برابر بار های بهره برداری و خیز به علت عملکرد سازه ای دو محوره .

- به علت کاهش ضخامت سقف ها ، ارتفاع کل سازه کاهش میابد و در نتیجه حجم گودبرداری نیز کمتر میشود .

معایب سقف کوبیاکس

- این سقف در پروژه های کوچیک توجیه اقتصادی ندارد .

- در آیین نامه های زلزله در حال حاضر استاندارد کاملی برای این سقف تعریف نشده است .

- در صورتی که توپ های کوبیاکس هنگام بتن ریزی در بروند ، کنترل ضخامت سقف به مشکل خواهد خورد و توپ ها در بتن شناور میشوند

- معمولا در مقایسه با سقف وافل میزان بیشتری میلگرد مصرف خواهد کرد

- این سقف نیاز به ویبره صحیح و روان کننده دارد ، در صورتی که بتن زیر توپ ها را پر نکند ، کاور سقف تامین نمیشود

- دستمزد اجرای سقف کوبیاکس نسبت به سقف های وافل و تیرچه بلوک بیشتر میباشد

- قالب های وافل قابل استفاده مجدد هستند ، اما المان های کوبیاکس برای هر طبقه باید مجدد خریداری شوند

- وزن سقف کوبیاکس از وزن سقف وافل بیشتر است اما وافل عایق صوتی و حرارتی خوبی نیست و نیاز به اجری سقف کاذب کناف دارد ، بلعکس کوبیاکس عایق مناسبی برای صوت و حرارت است .

- در سقف کوبیاکس نیاز به اجرای قالب بندی کف میباشد اما در سقف وافل خود قالب های وافل نقش زیر سازی را هم دارند و نیازی به کف سازی مجدد نمیباشد .

- بتن ریزی سقف کوبیاکس در دو مرحله انجام میگردد اما در سقف وافل در یک مرحله بتن ریزی صورت میپذیرد .

سقف یوبوت (U-Boot)

سقف یوبوت نوعی دال بتن آرمه نوین است ، این سقف جزء سقف های مجوف بتن مسلح با قالب های ماندگار محسوب میگردد که توخالی بودن هسته مرکزی به واسطه به کار بردن بلوک های U-Boot مزایای زیادی را از جمله : سبک سازی سازه با کاهش بار های مرده ،افزایش مقاومت سازه در برابر زلزله و همچنین صرفه جویی در مصرف بتن ایجاد کرده است .

کلیت عملکرد و اجرای سقف های یوبوت ، بابل دک و کوبیاکس به یک روش است و صرفا روش اجرای آنها و نوع المان های پر کننده شان شامل تفاوت هایی میشود ؛

در سقف یوبوت پس از بتن ریزی تیر های فرعی I شکلی حاصل میگردد که به علت خصوصیت هندسی مقطع I، ممان اینرسی و سختی سقف بیشتر از سقف های معمول خواهد بود و امکان اجرای دهانه های بلند با کنترل خیز و بار های بهره برداری ممکن میگردد

استفاده از این سقف مطابق با آیین نامه لرزه ای 2800 مجاز است و با بهره از مبحث نهم مقررات ملی ساختمان ، میتوان این سقف را طراحی و اجرا نمود ؛

آیین نامه 2800 این سیستم را به همراه ستون های بتن آرمه ، به عنوان سیستم قاب خمشی ای لحاظ میکند که تنها مجاز هستیم 3 طبقه با ارتفاعی کل کمتر از 10 متر طراحی کنیم ؛

در صورتی که تعداد سقف ها از این عدد تجاوز کند سیستم سازه ای باید مجهز به دیوار برشی بتن مسلح شود .

قالب های یوبوت:

قالب های متداول این سقف در دو نوع تک و دوبل تولید میگردند ، در صورتی که در پروژه دهانه هایی بلند نیاز باشد ( مانند سالن های همایش ) ، از قالب های دوبل استفاده میکنند تا بتوانند فواصل ستون ها را افزایش دهند ؛

با قالب های تک میتوان تا 11.5 متر دهانه و با قالب های دوبل میتوان تا 20 متر دهانه اجرا نمود .

ارتفاع قالب | نوع | ضخامت تمام شده سقف | دهانه موثر |

16 | تک | ۳۱ سانتی متر | ۹.۵ متر |

20 | تک | ۳۵ سانتی متر | ۱۱.۵ متر |

24 | تک | ۳۹ سانتی متر | ۱۳.۵ متر |

32 | دوبل | ۴۷ سانتی متر | ۱۵ متر |

40 | دوبل | ۵۵ سانتی متر | ۱۷.۵ متر |

48 | دوبل | ۶۳ سانتی متر | ۲۰ متر |

ضخامت تمام شده سقف با استفاده از قالب های تک بین 31 تا 39 سانتیمتر و در قالب های دوبل بین 47 تا 63 سانتیمتر میباشد

مراحل کلی اجرای سقف یوبوت :

- اجرای زیرسازی و قالب بندی سقف همانند دال های تخت بتنی .

- بافت شبکه آرماتور تحتانی و جا نمایی اسپیسر ها .

- جا نمایی قالب ها به نحوی که بین هر دو قالب مجاور هم یک میلگرد قرار گرفته باشد .

- جا نمایی میلگرد های اضافی شامل میلگرد برشی و خمشی در وسط دهانه ، میلگرد های تقویتی ، آرماتور های رکابی اطراف ستون ها و دیوار های برشی و آرماتور های اطراف بازشو ها مطابق نقشه های اجرایی .

- اتصال قالب های یوبوت توسط بست های پلاستیکی .

- بافت شبکه آرماتور فوقانی با دقت به این مسئله که بلوک های یوبوت تحت فشار له نشده باشند و میلگرد به بلوک ها نچسبد .

- استفاده از آرماتور های سنجاقی جهت اتصال دو شبکه آرماتور فوقانی و تحتانی در جهت جلوگیری از خروج قالب ها هنگام بتن ریزی .

- بتن ریزی و ویبره مناسب آن .

نکات آرماتور بندی و قالب گذاری :

- سنجاقی ها باید دارای خم 135 در پایین و خم 90 درجه در بالا باشند تا عملکرد صحیحی داشته باشند

اجرای سنجاقی ها مطابق فواصل نقشه اجرایی

- قبل از بتن ریزی کنترل نمایید که اگر قالبی به علت عبور نیرو کار یا وارد شدن نیرو های مختلف شکسته شده است ، آن را ترمیم کنید ؛ در صورتی که قالب ها از بتن پر بشوند، بار مرده سازه افزایش میابد .

- قالب های یوبوت باید پایه دار باشند و مستقیم بر روی میلگرد ها قرار نگیرند .

قالب یوبوت دوبل استاندارد ( پایه های زیرین باید دارای ارتفاع مناسب باشند تا ضخامت بتن حداقل 5 سانتیمتر شود )

- فواصل بین قالب های یوبوت نباید از 10 سانتیمتر کمتر باشد .

- قالب های یوبوت باید قبل از بتن ریزی به درستی فیکس شوند تا تحت فشار بتن ریزی حرکت نکنند .

- پلیت های لازم جهت اجرای شاسی کشی نما و آسانسور باید قبل از بتن ریزی در محل مورد نظر تعبیه شوند .

- نواحی اطراف ستون ها و دیوار های برشی باید به صورت دال توپر اجرا شوند تا در برابر برش پانچ مقاوم باشند .

- افزایش ضخامت بتن تحتانی مازاد بر نقشه های اجرایی ، مورد تایید نمیباشد زیرا بار مرده سازه افزایش میابد که اثر این بار در طراحی مد نظر قرار نگرفته است ؛ همچنین احتمال بروز ترک در کاور بتن نیز بالا میرود .

استفاده از بست های اتصال در چهار طرف قالب های یوبوت

بتن ریزی سقف یوبوت :

بتن ریزی سقف یوبوت باید با دقت مناسبی انجام پذیرد و با ویبره مناسب اطمینان حاصل شود که بتن کاملا فضای زیرین قالب های یوبوت را پر میکند ، در غیر این صورت پس از باز کردن قالب های کف ، حفره هایی در سقف مشاهده خواهد شد .

بتن ریزی در سقف های یوبوت در دو مرحله اجرا میگردد تا هم دقت در ویبره زدن بالا رود و هم تحت فشار بتن ریزی بلوک های یوبوت شناور نشوند ، فاصله بین این دو مرحله از بتن ریزی نباید زیاد باشد و بلافاصله پس از گیرش اولیه بتن ریخته شده در مرحله اول ، باید مرحله دوم بتن ریزی آغاز گردد .

روانی بتن مورد استفاده ( اسلامپ ) باید در حدود 11 تا 12 سانتیمتر باشد و میتوان از روان کننده نیز استفاده نمود تا بتن به راحتی زیر قالب ها حرکت کند و تمامی فضای تحتانی را پوشش دهد .

هنگام قالب بندی کف ، میتوان با افزایش ارتفاع پایه ها ، خیز منفی به اندازه مجاز ایجاد نمود .

توصیه میشود که بتن ریزی توسط پمپ های هوایی انجام شود زیرا پمپ زمینی در هنگام پمپاژ ضربات متوالی به سقف وارد میکند و ممکن است قالب ها جا به جا شوند .

جهت کنترل مداوم ضخامت سقف ، میتوان از تعدادی میلگرد شاخص که ضخامت سقف در آنها علامت زده شده است استفاده نمود تا در صورتی که قالب ها ناتراز شدند ، کنترل ضخامت سقف امکان پذیر باشد .

مزایا سقف یوبوت :

- امکان اجرای دهانه های بلند تا 20 متر .

- باز شدن دست طراح در ستون گذاری سازه ( حتی ستون گذاری نامنظم ) .

- تامین آسوده پارکینگ ها به علت کاهش تعداد ستون ها .

- ایمنی بالای سقف در برابر حریق .

- کاهش مصرف بتن تا بین 20 تا 40 درصد نسبت به دال های بتنی توپر .

- کاهش مصرف میلگرد بین 5 تا 20 درصد نسبت به دال های بتنی تو پر .

- امکان حذف آویز تیر ها و داشتن سقفی تخت و عدم نیاز به سقف کاذب .

- کارایی مناسب از نظر عایق بندی صوتی و حرارتی .

- کاهش ابعاد فونداسیون به واسطه کاهش وزن کلی سازه .

معایب سقف یوبوت :

- بتن ریزی نیازمند به دقت فراوان میباشد و در دو مرحله انجام میگردد .

- امکان ایجاد حفره در محل بلوک های یوبوت .

- قالب ها در صورتی که به مدتی طولانی استفاده نشوند تغییر شکل میدهند ( طول عمر : 4 ماه ) .

- در صورتی که بتن داخل قالب ها برود بار مرده سازه افزایش پیدا میکند .

- این سقف مناسب پروژه های کوچک نمیباشد و توجیه اقتصادی ندارد .

سقف بتنی پیش تنیده (Pre Stressed concrete slabs)

پیش تنیدگی در سازه ، اولین بار در اواخر قرن نوزدهم مورد آزمایش قرار گرفت ، به این شکل که ابتدا میله های فولادی تحت نیرو کششی قرار گرفتند تا طول آنها افزایش یابد ، سپس پیرامون میله ها از بتن پر گردید ، پس از سفت شدن بتن و رها کردن میله های از کشش ، مشاهده گردید که میله ها تمایل دارند به طول اولیه خود بازگردند اما بتن پیرامونی مانع آن میشود ؛ درنتیجه به صورت موثری بتن از پیش دارای تنش فشاری گردید و در برابر اعمال نیرو های خارجی که موجب ایجاد خمش و تنش کششی در بتن میشدند مقاوم گردید.

کاربرد پیش تنیدگی در بتن

پیش تنیدگی در بتن روشی است برای غلبه به ضعف بنیادی بتن در تحمل تنش های کششی ، این روش میتواند در طراحی و اجرای المان های مختلف بتنی مانند تیر ها ، سقف ها و ساخت پل ها استفاده شود؛

معمولا برای پیش تنیدگی از کابل های مخصوصی استفاده میشود که ظرفیت کششی بالایی دارند ؛ این کابل ها تحت کشش قرار گرفته و رها میشوند و پس از رها شدن به علت تمایلی که به بازگشت به طول اولیه خود دارند، بتن را فشار داده و به عباری بتن ما را پیش تنیده میکنند .

این تنش های فشاری مازادی که ایجاد میشوند ، بتن را در برابر ایجاد ترک و خمیدگی تقویت کرده و ضعف اساسی بتن در برابر کشش را بر طرف میکنند.

امروزه پیش تنیدگی به سه روش انجام میگردد : بتن پیش کشیده ، بتن پس کشیده با کابل های چسبیده و غیر چسبیده .

با پیش تنیده شدن سقف ، میتوان دهانه هایی بلند تر و با ضخامت کمتر طراحی و اجرا نمود ، از جمله کاربرد های سقف های پیش تنیده عبارت اند از :

- انبوه سازی مسکن :

کاهش ابعاد و تعداد ستون ها موجب میگردد هیچ واحدی دارای ستون اضافه در فضای معماری نباشد .

- مراکز تجاری ، اداری و بیمارستان ها :

دهانه های بلند ، سرعت اجرا و کاهش بار های مرده از جمله مزیت های این روش است .

- مراکز رفاهی و هتل ها

- برج های و ساختمان های بلند مرتبه :

کاهش ضخامت سقف ها موجب میگردد در یک ارتفاع معین تعداد طبقات افزایش یابد و همچنین این سیستم در برابر زلزله عملکرد مناسبی دارد .

- سینما ها و آمفی تئاتر ها

- پارکینگ های طبقاتی:

فضای باز و ستون های کم باعث میشود اتوموبیل ها به راحتی پارک کرده و جا به جا شوند ، همچنین تعداد پارکینگ ها نیز به اندازه لازم تامین میگردد .

- پل ها و سازه های معلق

- سازه های صنعتی

در این سیستم ضخامت سقف ها کاهش میابد و بار مرده وارد بر سازه نیز کاهش خواهد یافت ، همچنین کاهش ستون گذاری میتواند طرح معماری را نیز به خوبی پشتیبانی کند و در این سیستم میتوان ستون های خارج از یک راستا داشت که مزیت و انعطاف خوبی در طرح های معماری است.

اجزای تشکیل دهنده سیستم پیش تنیدگی:

- کابل ها (Strands)

- غلاف های پلاستیکی یا استیل (Sheath)

- شیپوری (Anchorage Guide)

- صفحه گوه (Anchorage Block)

- گوه (Wedge Grips)

شیپوری و صفحه گوه ، تکیه گاه مورد نیاز جک را ایجاد میکنند و کابل تحت کشش قرار میگیرد ، گوه ها نیز قطعات مخروطی شکلی هستند که داخل صفحه گوه قرار گرفته و مانع بازگشت کابل کشیده شده میشوند ، درنتیجه نیرو جریان یافته در کابل حفظ میگردد .

صفحه گوه در انواع مختلف گرد یا مستطیلی با تعداد سوراخ های بین 1 تا 32 عدد تولید میگردد که بسته به نیاز سازه طراحی شده انتخاب میگردد .

روش های پیش تنیدگی

بتن پیش تنیده پیش کشیده

در این روش ابتدا مطابق با نقشه های اجرایی کابل ها را در موقعیت خود قرار میدهند ، سپس به وسیله جک هیدرولیکی، کابل ها کشیده شده تا تنش لازم در کابل ها القاء شود ، پس از کنترل میزان کشش در کابل ها ، بتن ریزی انجام میگردد ؛

هنگامی که بتن به مقاومت لازم رسید کابل ها رها شده و اضافه طول آنها که بیرون مانده است، بریده میشود.

در این روش کابل با بتن در ارتباط است و بدون غلاف داخل بتن قرار میگیرد .

بتن پیش تنیده پس کشیده

در این روش ایجاد پیش تنیدگی به شکل ایجاد کشش در کابل ها پس از بتن ریزی است ، واضح است که در این روش کابل ها نباید به بتن چسبیده باشند ، در غیر این صورت امکان ایجاد کشش وجود نخواهد داشت

لذا از غلاف هایی استفاده میشود که قبل از بتن ریزی تعبیه شده و کابل ها داخل این غلاف ها قرار میگیرند ؛

سقف پیش تنیده پس کشیده به دو شکل چسبنده و غیر چسبنده اجرا میگردد که در ادامه به بررسی آنها میپردازیم :

روش چسبنده (Bonded Method)

در این روش پس از بتن ریزی و هنگامی که بتن به 70 درصد مقاومت خود رسید ، اعمال نیرو کششی در کابل ها آغاز میگردد ، پس از آنکه کابل ها به اندازه تعیین شده افزایش طول دادند ، داخل غلاف ها گروت تزریق میگردد.

از آنجایی که غلاف با آج های خو با بتن درگیر است و کابل نیز توسط گروت تزریق شده ، با غلاف درگیر میشود ، عملکرد سقف یکپارچه شده و نیرو پیش تنیدگی در بتن سقف جریان خواهد یافت .

درگیری کابل در کل سقف موجب جلوگیری از گسترش ترک ها شده و مقاومت خمشی سقف بالا تر میرود.

روش غیر چسبنده ( Unbonded Method )

در این روش نیرو فشاری از طریق مهار های انتهایی به بتن منتقل میگردد و در طول کابل درگیری با بتن سقف وجود ندارد ؛ این روش انعطاف پذیری بیشتری در سازه ایجاد میکند و سازه در برابر زلزله مقاوم تر خواهد بود .

جهت جلوگیری از زنگ زدن کابل ها ، داخل غلاف را از گریس پر میکنند.

در این روش امکان تعویض کابل ها وجود دارد و درصورتی که با گذشت زمان نیرو پیش تنیدگی دچار افت شود ، امکان تنظیم مجدد وجود خواهد داشت .

روش غیر چسبنده نسبت به روش چسبنده ارزن تر است ، سرعت اجرایی بالاتری دارد و همچنین بازو لنگر بزرگتری فراهم میکند تا پیش تنیدگی با سهولت بیشتری اعمال شود.

متاسفانه در این روش در صورتی که کابل سر بخورد نیرو پیش تنیدگی از بین خواهد رفت .

مزایا سقف های پیش تنیده

- کاهش وزن سازه با حذف بتن کششی و بهبود عملکرد سازه در برابر زلزله

- افزایش فضای مفید طبقات با کاهش تعداد و ابعاد ستون ها

- عدم نیاز به سقف کاذب با توجه به داشتن سطح بتنی مسطح

- کاهش تغییر شکل ها و مقاومت بالا در برابر خمش و کشش به علت اثر نیرو پیش تنیدگی

- کنترل ترک ها و خیز های بهره برداری و همچنین آب بندی سقف به علت اثر نیرو پیش تنیدگی

- افزایش سرعت اجرا در دو مرحله اسکلت و نازک کاری با حذف آویز تیر ها و سهولت قالب بندی

- کاهش حجم مصرف میلگرد نسبت به دال بتن آرمه تا 75 درصد که نتیجه آن افزایش سرعت آرماتور بندی است.

- سهولت در اجرای تاسیسات برقی و مکانیکی به علت داشتن سطحی صاف و حذف تیر ها

- کاهش ارتفاع کلی سازه به علت کاهش ضخامت سقف ها و حذف آویز تیر ها

معایب سقف های پیش تنیده

- اجرای این سقف به نیرو متخصص و ماهر نیاز دارد

- طراحی و اجرای این سقف در هر پروژه متفاوت است و نکات و روند خاص خود را دارد

- این روش نیازمند کنترل و بازرسی های مداوم است

- تجهیزات استفاده شده در این روش گران و پیچیده است

- بتن مصرفی نباید متراکم و با کیفیت و مقاومت بالایی باشد

سقف بتنی هالوکور ( Hollow Core Slabs)

سقف هالوکور نوعی سقف بتنی مجوف است که به صورت بتن آرمه پیش ساخته معمولی یا پیش تنیده در محل کارخانه تولید شده و به محل اجرای پروژه انتقال داده میشود .

حفرات طولی که در بخش مرکزی این سقف وجود دارد موجب میشود بار مرده سقف کاهش یابد و از آنجا که بتن در ناحیه کششی مقاومتی نداشته و عملا بتن زیر ناحیه تار خنثی یک بار اضافی برای سازه است ، در نتیجه با حذف این بتن هم در مصرف مصالح صرفه جویی شده و هم سازه در برابر زلزله عملکرد بهتری خواهد داشت .

سرعت بالای اجرای این روش موجب شده تا در پروژه های مختلف و بزرگ ساختمانی از قبیل :

- سالن های ورزشی

- سالن های آمفی تئاتر و سینما

- ساختمان های تجاری و اداری

- سقف سوله ها

- اسکلت های بتنی و فولادی

مورد استفاده قرار گیرد.

این سقف نیازی به قالب بندی و اجرای زیر سازی ندارد لذا هزینه ها کاهش یافته و همچنین سرعت اجرا بالا میرود و به سرعت مرحله سفت کاری میتواند آغاز گردد

از آنجایی که این سقف سطحی مسطح دارد ، دیگر نیازی به اجرای سقف کاذب و کف سازی نیست که خود موجب صرفه جویی هزینه ها میشود .

سقف هالوکور پیشتنیده

اجرای این سقف به روش پیش تنیده میتواند تا دهانه 18 متر را به خوبی پوشش دهد ،این سقف در مرکز تحقیقات ساختمان و مسکن بررسی شده و در محدوده الزامات ارائه شده مجاز است ؛

دال هالوکور پیش تنیده باید توسط تیم آموزشش دیده و حرفه ای ساخته شود وکنترل کیفیت های متوالی و دقیق در مراحل ساخت آن انجام بپذیرد ،

در اجرای این سقف ها نیز باید از تیم متخصص استفاده کرد و به نکاتی همچون تعبیه میلگرد های قلابی در محل اتصال برشی به سیستم های باربر جانبی ، دقت گردد .

برای تامین یکپارچگی بین سقف ها ، باید از میل مهار به تعداد کافی در محل اتصال پانل های سقفی پیش ساخته به یکدیگر استفاده کرد ،

برای اجرای بازشو ها باید مطابق با محدودیت های مبحث نهم مقررات ملی ساختمان عمل شود و در هر صورت ابعاد بازشو نباید از یک پنجم طول پانل هالوکور و نصف عرض پانل بیشتر باشد ، همچنین در پیرامون بازشو ها باید تیرچه گذاری مطابق با نقشه های اجرایی به عمل آید .

در صورتی که این ابعاد برای بازشو ها رعایت نشود یا پلان نا منظم باشد ، الزاما باید یک رویه بتنی اجرا گردد تا صلبیت سقف حفظ شود. ( حداقل ضخامت رویه باید 5 سانتی متر باشد )

در طراحی و ساخت پانل های هالوکور باید بر مبنای دستورالعمل PCI و مبحث نهم مقررات ملی ساختمان عمل کرد و همچنین بررسی صلبیت دیافراگم این سقف مطابق با پیوست ششم آیین نامه 2800 انجام شود

در طراحی و ساخت سقف های هالوکور پیش تنیده باید بر اساس آیین نامه ACI 318 و نشریه 250 سازمان مدیریت و برنامه ریزی کشور استفاده نمود .

مزایا سقف هالوکور

- کاهش وزن سازه به علت وجود حفره های تو خالی در طول پانل های هالوکور .

- استحکام و کیفیت بالا به علت نبود خطای انسانی در حین اجرای سقف .

- سرعت اجرای این سقف بسیار بالا بوده و همچنین باتوجه به نبود آویز تیر و زیر سازی سقف ، مرحله تیغه چینی نیز به سرعت شروع شده و مدت زمان ساخت کاهش چشم گیری پیدا میکند .

- این سقف به دلیل وجود حفره های توخالی عایق صوتی و حرارتی مناسبی است .

- قابلیت عبور تاسیسات از داخل حفره های سقف .

- ایجاد سقفی مسطح و یکدست و کاهش زمان نازک کاری .

معایب سقف هالوکور

- در پروژه های کوچک مقیاس این سیستم صرفه اقتصادی ندارد

- نیازمند به نیرو ماهر

سقف اینتل دک چیست ؟ (intell Deck)

سیستم سقف اینتل دک از سری دال های مجوف است که با حذف بتن میانی موجب سبک سازی سازه میشود

این سیستم همانند سقف های بابل دک ، کوبیاکس و یوبوت است با این تفاوت که المان پر کننده آن متفاوت میباشد ، اما کلیت عملکرد آن یکسان است.

در این سقف تیرچه های متعامد I شکل در هر دو جهت ایجاد شده و بار های وارده را به تیر های پیرامونی منتقل میکنند.

مراحل اجرای سقف اینتل دک

- زیر سازی و قالب بندی

- قرار دادن بلوک های تحتانی و اسپیسر گذاری

- آرماتور بندی شبکه تحتانی

- قرار دادن بلوک فوقانی و اسپیسر گذاری

- آرماتور بندی شبکه فوقانی

- بتن ریزی و عمل آوری آن

سقف اینتل دک با بهره بردن از مقطع I شکل که دارای ممان اینرسی بالایی میباشد در برابر بار های مرده و زنده وارده و همچنین تحت نیرو های بهره برداری به خوبی پاسخ گو بوده و از آنجا که این سقف دارای تیرچه های متعامد و عملکردی دو طرفه است ، کنترل خیز و ارتعاش سقف به خوبی انجام میگردد ؛

همچنین بلوک میانی اینتل دک باعث شده این سقف عایق خوبی در برابر حرارت و صوت باشد .

اجزای تشکیل دهنده سقف اینتل دک

بلوک تحتانی سقف اینتل دک از جنس بتن الیافی بوده که میانه آن توسط فوم پر میشود

بلوک فوقانی اینتل دک از جنس پلی استایرن است.

از اسپیسر ها جهت رعایت دقیق فاصله تیرچه ها و عدم جا به جایی بلوک ها هنگام بتن ریزی استفاده میگردد.

مزایا سقف اینتل دک

- امکان اجرای سازه با دهانه های بلند .

- صرفه جویی در مصرف بتن و میلگرد به علت استفاده از تیرچه های متعامد I شکل ( 400 کیلوگرم بر مترمربع برای 30 سانتی متر ضخامت ) .

- تنظیم هوابردی و صدابندی کوبه ای .

- مقاومت بالا در برابر آتش سوزی .

- ایجاد سطحی مسطح و عدم نیاز به اجرای سقف کاذب کناف .

معایب سقف اینتل دک

- امکان شکستی در بلوک های تحتانی .

- هزینه بابت دو بلوک تحتانی و فوقانی هر بار برای هر سقف باید پرداخت شود .

- مراحل و گام های اجرایی آن به نسبت زیاد است .

- فوم های پلی استایرن ( بلوک فوقانی ) ممکن است هنگام بتن ریزی بشکند .

- اگر اسلامپ بتن بالا باشد ، بتن به خوبی گوشه های مقطع I شکل را پر نخواهد کرد .

- نیازمند دقت اجرایی و همچنین کنترل دقیق بر ویبره بتن .

- در صورت عدم استفاده از اسپیسر فوقانی میلگرد های شبکه در داخل فوم فرو میروند .

سقف عرشه فولادی (Metal Deck)

در ساخت سقف به روش عرشه فولادی ، از ورق های گالوانیزه ای تحت عنوان پوشش سقف ساختمان استفاده میگردد که این ورق ها موجب کاهش لرزش و افزایش مقاومت سقف سازه در برابر بار های وارده در طول عمر ساختمان میشوند ؛

در گذشته از این ورق ها صرفا به عنوان قالب زیر کار استفاده میگردید ، با پیشرفت این سقف، ورق های فولادی وارد عملکرد سازه ای شدند بدین شکل که با ایجاد درگیری مکانیکی بین ورق عرشه با بتن سقف ، این ورق ها عملا معادل آرماتور های کششی در دال های بتن آرمه شدند .

قابل ذکر است که علت ایجاد مقطع ذوزنقه ای در ورق ها آن است که ممان اینرسی و شعاع ژیراسیون ورق بالا برود ، به عبارتی تصور کنید یک ورق صاف به ضخامت 0.8 میلیمتر داشته باشید ، طبیعتا این ورق تحت خمش مقاومت به خصوصی نداشته و تحت بار های وارده دچار تغییر شکل میگردد

اجزای تشکیل دهنده سقف عرشه فولادی

- ورق های فولادی گالوانیزه

- میلگرد سازه ای ( در صورت نیاز )

- شبکه میلگرد های حرارتی

- فلاشینگ

- درپوش انتهایی

- گل میخ ( برش گیر )

- میخ های هیلتی

- تسمه گالوانیزه

- پیچ های خودکار

مراحل اجرایی سقف عرشه فولادی

این سقف در سازه های اسکلت فولادی استفاده میگردد بدین شکل که پس از برپایی اسکلت و اجرای تیر های اصلی و فرعی ، ورق های عرشه فولادی مطابق با نقشه های اجرایی در جهت عمود بر راستای تیر های فرعی قرار داده میشوند.

ضخامت این ورق ها بسته به طول دهانه بین 0.7تا 1.2 سانتیمتر و ارتفاع آنها بین 50 تا 75 میلیمتر است، این ورق ها در ادامه در جای خود توسط میخ های هیلتی فیکس میشوند تا ورق های عرشه در برابر نیرو هایی که در حین کار وارد میگردد جا به جا نشوند .

هنگام وصله کردن ورق های عرشه فولادی باید حداقل 50 سانتیمتر همپوشانی در نظر گرفت که این وصله باید بر روی تیر ها انجام شود ، در ادامه برای تنظیم لبه کار ، از فلاشینگ در دور تا دور سقف استفاده میشود که این فلاشینگ ها توسط تسمه هایی به عرض حداقل 2 سانتی متر و در فواصل حداکثر 60 سانتی متر به ورق های عرشه فولادی متصل میگردند.

پس از اتمام نصب ورق ها و جانمایی درپوش های انتهایی ورق ( End Cap ) ، شبکه آرماتور های حرارتی در دو جهت اجرا میگردند و در ادامه گلمیخ ها در فواصل بین 20 الی 30 سانتی متر مطابق با نقشه های اجرایی بر روی تیر های فرعی جوش داده میشوند؛

گل میخ ها موجب ایجاد یکپارچگی بین بتن و عرشه شده و نوعی برش گیر محسوب میگردند که نیرو برشی را بین فولاد و بتن منتقل میکند ، این گل میخ ها باید حداقل 40 میلیمتر ارتفاع داشته و قطر آنها زیر 20 میلیمتر باشد .

پس از اجرای گل میخ ها ، بتن ریزی مطابق با ضوابط مبحث نهم مقررات ملی ساختمان انجام میگردد و در ادامه توسط ماله های دستی یا پروانه ای سطح بتن صاف میشود.

قابل توجه است که میتوان به جای آرماتور های حرارتی که معمولا نمره 8 هستند ، از الیاف پلی پروپیلن استفاده کرد ، این الیاف ها علاوه بر آنکه موجب جلوگیری از ترک های حرارتی میشوند ، مقاومت فشاری و ضربه ای بتن را افزایش داده و همچنین سقف سازه را در برابر خزش و خستگی در بلند مدت محافظت میکنند ، این الیاف ها اسلامپ بتن را کاهش میدهند لذا لازم است از فوق روان کننده هایی در جهت افزایش کارایی بتن استفاده نمود .

مزایا سقف عرشه فولادی

- سبک سازی سازه

- دپو و حملونقل آسان

- حذف قالب بندی ، زیر سازی شمع ها و آرماتور بندی کششی

- امکان سقف گذاری و بتن ریزی همزمان در کلیه طبقات و در نتیجه افزایش سرعت اجرا ( میتوان 500 تا 1000 متر مربع سقف را در یک روز اجرا کرد )

- مقاومت در برابر شرایط جوی به علت پوشش گالوانیزه

معایب سقف عرشه فولادی

- نسبت به سقف های دیگر لرزش این سقف بیشتر است

- خوردگی فلز در صورت از بین رفتن پوشش محافظ

- نیاز به اجرای سقف کاذب در طبقات مسکونی

سقف روفیکس چیست (Roofix Slab)

سقف روفیکس نوعی دال بتن آرمه است و سری سقف های مرکب محسوب میگردد، این سقف تشابه زیادی با سقف کامپوزیت دارد با این تفاوت که به جای تخته یا ورق قالب بندی ، از صفحات فولادی مشبک استفاده میشود ، این صفحات از چند ردیف پروفیل V شکل به موازات هم تشکیل شده اند که فضای میانی این پروفیل ها از شبکه توری فولادی پر شده است ؛

ورق های فولادی روفیکس نقش قالب های ماندگار را دارند و با جانمایی آنها ، دیگر نیاز به زیرسازی و شمع گذاری نیست ؛

همچنین انتقال و دپوی ورق های روفیکس به آسانی انجام میگردد و فضای کمی از کارگاه را اشغال میکند .

سقف روفیکس دارای ایمنی بالایی میباشد و با پر کردن تمامی فضای سازه ، از سقوط افراد جلوگیری میکند ، کارشناسان CPM بر این باورند که این سقف دارای سرعت اجرایی بسیار بالایی ست که در برنامه ریزی عملیات ساختمانی یک مزیت تعیین کننده است ، این سقف حتی نسبت به سقف های متداولی مثل تیرچه بلوک سبک تر بوده و تا 40 درصد سریع تر اجرا میشود ، همچنین از آنجایی این که روفیکس در برابر زلزله و حریق هم عملکرد مناسبی دارد ، یک سقف اقتصادی و ایده آل محسوب میشود .

کاربرد های روفیکس

روفیکس در ابتدا برای اجرای سقف کاذب مسلح مورد استفاده قرار میگرفت که موجب حذف شبکه آرماتور بندی میگردید ، به این شکل که ورق های روفیکس به زیر تیر های فرعی توسط مفتول فلزی بسته میشدند و دیگر نیازی به آرماتور بندی نبود ؛

در ادامه با توجه به عملکردی مناسب و مقاومت خمشی بالای این ورق ها ، مهندسین بر آن شدند که با قرار دادن روفیکس بر روی تیر های فرعی و بتن ریزی آن ، از این محصول به عنوان یک سقف سازه ای استفاده نمایند.

از آنجایی که پروفیل های V شکل روفیکس توسط توری به یکدیگر متصل میشوند ، در نتیجه پس از گیرش بتن عملکردی یکپارچه در انتقال بار ها ایجاد میگردد که این رفتار نوعی مزیت نسبت به آرماتور بندی سنتی است.

امروزه روفیکس کاربرد های گسترده ای در صنعت ساختمان دارد از جمله اجرای :

- سقف ، کف و پلکان های بتنی

- سقف و کف های کاذب

- نما با معماری های خاص ، سه بعدی و قوسی

- دیوار های بتنی

- بتن ریزی حجیم

- سازه های مقاوم در برابر زلزله

- سازه های دریایی ، کانال ها ، تونل ها و استخر ها

- مدیریت بحران و تهیه سریع سازه ، مقاوم سازی بافت فرسوده

- سازه های پوسته ای

اجزای تشکیل دهنده سقف روفیکس

- ورق های روفیکس :

این ورق ها در ایران در عرض 82 سانتیمتر و طول دلخواه تا حداکثر 12 متر تولید میگردند که وزن آن بسته به ضخامت ، حدود 3.5 تا 4 کیلوگرم بر مترمربع است ، ضخامت این ورق ها بین 0.6 میلیمتر تا 1 میلیمتر بوده و از جنس فولاد ST12 مطابق با استاندارد DIN1623-1 هستند و در دو نوع روغنی و گالوانیزه تولید میگردند ؛

در هر ورق روفیکس ، هفت عدد پروفیل v شکل با عمق 18 میلیمتر تعبیه میشود که فاصله آنها از یکدیگر 13.5 سانتیمتر است و سطح مقطع هر پروفیل آن برابر با 40 میلیمترمربع است ( تقریبا معادل میلگرد نمره 7 ) ؛

فضای میانی این پروفیل ها توسط شبکه فولادی پر میشود که در هر مترمربع حداقل 7000 سوراخ وجود دارد.

- برشگیر ها :

معمولا از گلمیخ یا ناودانی منقطع به عنوان برش گیر استفاده میشود ، استفاده از برش گیر موجب میشود سقف دارای یکپارچگی سازه ای شده و انتقال بار های وارده بین بتن و فولاد به خوبی انجام شود .

- شبکه میلگرد

- بتن

روش اجرای سقف روفیکس

ابتدا صفحات روفیکس به طبقات مختلف منتقل میگردند و بر روی تیرها نصب میشوند ، این ورق ها سبک بوده و به راحتی حمل و نقل میشوند ؛ این مرحله معادل قالب بندی در اجرای دال های بتنی میباشد

پس از قالب بندی ، بخش های اضافه روفیکس بریده شده و در ادامه گلمیخ ها جهت تثبیت ورق های روفیکس بر روی تیر ها جوش داده میشوند ، فواصل اجرایی و قطر گلمیخ ها باید مطابق با نقشه های اجرایی باشد تا انتقال نیرو ها از سقف به تیر های فولادی به درستی انجام گردد

دقت گردد که همپوشانی طولی ورق های روفیکس تنها بر روی تیر های فرعی مجاز میباشد.

پس از نصب گل میخ ها ، شبکه آرماتور بندی بر روی ورق های روفیکس قرار داده میشود ، در این مرحله نیازی به استفاده از اسپیسر نیست .

قابل توجه است که باید با توجه به نقشه ها ، محل اجرای داکت ها و بازشو ها توسط چوب یا فوم پلی استایرن قالب گذاری شود تا هنگام بتن ریزی این محل ها خالی بماند .

پس از انجام تمامی مراحل فوق و اطمینان از اجرای صحیح قالب بندی ها ، بتن ریزی انجام میگردد ؛

بتن استفاده شده نباید خیلی روان باشد زیرا از سوراخ های شبکه خارج میشود ، اسلامپ پیشنهادی بتن در این سقف 3 الی 5 سانتیمتر است ؛

در هنگام بتن ریزی ، ویبره بتن باید به شکلی انجام گیرد که شیره بتن از منافذ خارج نگردد .

مزایا سقف روفیکس

- سرعت اجرایی بالا ، به نحوی که برای ساخت دو طبقه مسکونی معمولی ، نصب و بتن ریزی هر دو سقف سرجمع 15 ساعت زمان خواهد برد .

- وزن ورق ها پایین بوده و حمل نقل و دپو آنها به آسانی در فضای کمی انجام میگیرد .

- اجرای آسان و عدم نیاز به نیروی حرفه ای .

- بار مرده کم این سقف موجب کاهش مصرف مصالح و بهبود عملکرد لرزه ای این سقف میگردد ( تا 40 درصد کاهش وزن مرده ساختمان ) .

- امکان بتن ریزی همزمان در تمامی سقف ها و عدم نیاز به جک و زیر سازی .

- در این سقف امکان حذف کامل آرماتور بندی و یا کاهش چشمگیر آن وجود دارد .

- حذف قالب بندی به روش سنتی و افزایش سرعت ساخت .

- ایمنی بالا در برابر حوادث کارگاهی .

- دارای انعطاف اجرایی و شکل پذیر برای ساخت فرم های سه بعدی و پیچیده .

معایب سقف روفیکس

- نیازمند به کنترل کیفیت دقیق و بازرسی مداوم در مراحل اجرایی .

- هزینه بالاتر این ورق ها در مقایسه با ساخت با قالب های سنتی .

- عدم امکان برش ورق ها با قیچی و نیاز به هزینه اضافی برای استفاده از سنگ برش .

- درصورت ویبره نادرست مقاومت سقف کاهش میابد .

سقف کامپوزیت (Composite slabs)

سقف کاپوزیت یکی از روش های مرسوم و مورد پسند در اجرای سقفِ سازه های اسکلت فلزی است که به صورت ترکیبی از بتن و فولاد ساخته میشود ، از آنجایی که این سقف تشکیل شده از بتن و فولاد است، آن را سقف مختلط یا کامپوزیت نامیده اند ، در این سقف بتن و میلگرد با عملکردی یکپارچه در برابر نیرو های وارد شده مقاومت میکنند بدین شکل که سطح رویی را بتن تشکیل میدهد و تیر های فرعی توسط برش گیر ها با دال بتنی فوقانی اتصال مکانیکی پیدا میکنند ، همچنین شبکه ای متعامد از میلگرد ها نیز تحت عنوان میلگرد حرارتی استفاده میشوند .

انواع سقف کامپوزیت

سقف کامپوزیت ساده

این سقف تشکیل شده از تیر های فرعی ، ناودانی های منقطع ( برشگیر ) ، شبکه میلگرد های حرارتی و دال بتنی است که توسط قالب های چوبی یا فلزی اجرا میشود.

سقف عرشه فولادی

این سقف تشکیل شده از تیر های فرعی ، ورق های فولادی گالوانیزه ، گلمیخ ( برشگیر ) ، شبکه میلگرد های حرارتی و دال بتنی است که ورق های فولادی نقش قالب های ماندگار را دارند.

سقف روفیکس

این سقف تشکیل شده از تیر های فرعی ، ورق های مشبک روفیکس ، گلمیخ ( برش گیر ) ، شبکه میلگرد های حرارتی و دال بتنی است که ورق های روفیکس نقش قالب های ماندگار را دارند.

سقف تیرچه کرومیت

این سقف تشکیل شده از تیرچه های فولادی با جان باز ( تیرچه کرومیت ) ، بلوک های پرکننده ، کلاف عرضی ،شبکه میلگرد حرارتی و دال بتنی است که بلوک ها نقش قالب های ماندگار را دارند.

سقف کامپوزیت ساده چیست؟

سقف کامپوزیت ساده میتوان گفت جزء ابتدایی ترین روش های اجرای یک سقف مختلط است که سرعت اجرایی بالایی دارد و از نظر اقتصادی هزینه کم و معقولی را برای مالک خواهد داشت ، سقف کامپوزیت قابلیت این را دارد که با توجه به ضوابط طراحی ، بدون نیاز به شمع بندی اجرا گردد و صرفا با قالب بندی و بتن ریزی مراحل اجرایی آن پایان یابد ؛ ضخامت سقف های کامپوزیت بین 7 تا 12 سانتیمتر است و پروفیل های استفاده شده جهت تیر های فرعی، میتوانند تیر آهن IPE ، تیر های لانه زنبوری و مقاطع تیر ورق باشد.

روش اجرای سقف کامپوزیت ساده

قالب بندی سقف کامپوزیت

پس از برپایی اسکلت فلزی و نصب تیر های فرعی و جوشکاری برش گیر ها ، مرحله قالب بندی شروع میشود ، در این گام ابتدا چوب های چهارتراش مطابق با فواصل اعلام شده در نقشه های اجرایی در زیر بال فوقانی تیر ها قرار میگیرد ، مقطع این چهارتراش ها معمولا 5 در 5 سانتیمتر یا 7 در 7 سانتیمتر است که در فواصلی حدود 50 تا 60 سانتی متر قرار داده میشوند که در اصل به عنوان تکیه گاهی برای ورق های قالب رویه هستند و جلوی خیز برداشتن بتن سقف تحت اثر وزن خود را میگیرد.

این چهار تراش ها توسط کوبیدن گوه در زیر خود ، در جایشان محکم میشوند و میان دو تکه چوب پایین و بالایی مطابق با عکس فوق ، به خوبی فیکس میشوند ،

تکه چوب بالایی از آن جهت کار گذاشته میشود که به اندازه ضخامت تخته های چوبی طولی که در ادامه کار گذاشته میشود ، فضا وجود داشته باشد

این تخته های چوبی طولی را بر روی چهار تراش ها قرار میدهند که و ادامه ورق های قالب بندی بتن رویه، بر روی آنها پهن میشود .

در استفاده از تخته ها دقت گردد که تخته ها سالم باشند ، ضخامتی بیش از 2 سانتیمتر داشته باشند و از استفاده از تخته های فرسوده ، ترک خورده و خیز برداشته جلوگیری شود؛

پس از پهن کردن قالب ها ، باید روی آنها را توسط روغن سیاه یا گازوئیل چرب کرد تا بتن به قالب نچسبد، اما دقت گردد که استفاده زیاد از روغن غیر مجاز است و موجب چرب شدن میلگرد ها میگردد که نتیجه آن عدم یکپارچگی صحیح بین میلگرد و بتن خواهد بود .

برای جلوگیری از خروج شیره بتن از میان قالب ها ، میتوان از نایلون های پلاستیکی بر روی سطح قالب ها استفاده کرد ، البته دقت گردد که این نایلون ها نباید بر روی تیر های فرعی قرار بگیرند زیرا باعث عدم اتصال مناسب بتن و فولاد میشوند.

در ادامه بر روی قالب ها آرماتور های حرارتی در هر دو جهت مطابق با فواصل تعیین شده در نقشه های اجرایی قرار داده میشوند و در زیر آنها از اسپیسر مناسب جهت حفظ کاور بتن استفاده میگردد ، این اسپیسر ها باید مطابق با نقشه اجرایی باشند و درصورت استفاده از اسپیسر بلند ، کاور بتن زیاد شده و خود موجب ایجاد ترک در کاور میشود و همچنین بار مرده سقف افزایش پیشبینی نشده خواهد داشت .

این میلگرد ها موجب میشوند تا پس از بتن ریزی ، سطح رویی بتن در برابر عوامل فیزیکی آب و هوا ترک نخورد و معمولا در فواصل 20 تا 30 سانتیمتر از هم قرار گرفته و با سیم آرماتور بندی به یکدیگر بسته میشوند

قطر این میلگرد ها با توجه به نظر طراح بین 8 تا 12 میلیمتر میباشد

پس از قالب بندی و آرماتور بندی کف ، قالب های پیرامونی نیز قرار داده شده تا مانع از سرازیر شدن بتن شوند.

در نهایت پس از اتمام تمامی مراحل فوق ، محل بازشو ها و داکت های تاسیساتی از روی نقشه کنترل شده و توسط چوب، بتن محدود میگردد.

پس از کنترل نهایی قالب ها و جای رایزر های تاسیساتی ، شاخص های کنترل ضخامت بتن کار گذاشته شده و بتن ریزی انجام میگردد ، سپس با استفاده از ماله دستی یا پروانه ای سطح بتن مسطح شده و عمل آوری بتن نیز انجام میشود.

نکات :

- اسلامپ بتن پیشنهاد میشود 8 باشد و از بتن شل استفاده نگردد

- بتن ریزی در هوای سرد مطابق با ضوابط مبحث نهم مقررات ملی انجام شده و پیشنهاد میگردد از زودگیر کننده و ضد یخ استفاده شود

- ویبره بتن به خوبی انجام شود تا حباب های هوا خارج شوند

- از ویبره زیاد تر از حد که موجب آب انداختن سطح بتن شود جلوگیری کنید زیرا باعث ایجاد ترک در سطح بتن خواهد شد

- پس از بتن ریزی تمهیدات لازم جهت کیورینگ بتن مانند غرقاب کردن و پهن گردن گونی حداقل تا 3 روز انجام گردد

مزایا سقف کامپوزیت ساده

- سبک بودن سقف و عملکرد لرزه ای مناسب

- کاهش مصرف میلگرد و بتن

- صلبیت و مقاومت بالا در برابر کشش و فشار

- اجرای تاسیسات در فضای میانی تیر های فرعی

- عایق صوتی مناسب به علت وجود هوای محبوس به اندازه جان تیر های فرعی در میان سقف کاذب و سقف بتنی

- امکان حذف شمع ها و زیرسازی تحتانی

- گام های اجرایی کم و ساده

- امکان بتن ریزی همزمان چند سقف

معایب سقف کامپوزیت ساده

- زمان اجرای سقف کامپوزیت ساده نسبت به دیگر سقف های کامپوزیت مانند روفیکس و عرشه بیشتر است

- نیاز به اجرای سقف های کاذب دارد

- در صورتی که ضخامت آن کم باشد میزان لرزش ها افزایش میابد .